1. Изаберите индустријске точкове и точкове

Сврха коришћења индустријских точкова и точкова је смањење интензитета рада и побољшање ефикасности рада. Изаберите прави индустријски точак и точкове у складу са начином примене, условима и захтевима (практичност, уштеда рада, издржљивост). Молимо вас да узмете у обзир следеће тачке: А. Носивост: (1) Прорачун носивости: Т=(Е+З)/М×N:

T=тежина коју носи сваки точак E=тежина транспортног возила Z=тежина мобилне позорнице M=ефективна носивост точка

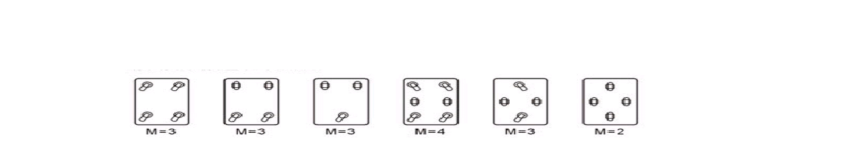

(треба узети у обзир факторе неравномерне расподеле положаја и тежине) (2) Ефективна количина носивости точка (M) је приказана на слици испод:

E=тежина транспортног возила

Z=тежина мобилне позорнице M=ефективна количина носивости точка (треба узети у обзир факторе неравномерне расподеле положаја и тежине) (2) Ефективна количина носивости точка (M) је приказана на слици испод:

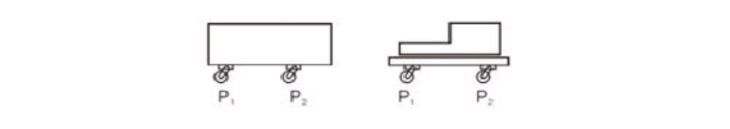

(3)Приликом избора носивости, израчунајте је према носивости точка на максималној тачки ослонца. Тачке ослонца точка су приказане на слици испод, где је P2 најтежа тачка ослонца. Б. Флексибилност

(4)(1) Индустријски точкови и точкови треба да буду флексибилни, једноставни за употребу и издржљиви. Ротирајуће делове (ротација точкова, котрљање точкова) треба направити од материјала са ниским коефицијентом трења или додатне опреме састављене након посебне обраде (као што су куглични лежајеви или каљење).

(5)(2) Што је већи ексцентричност статива, то је он флексибилнији, али се носивост сходно томе смањује.

(6)(3) Што је већи пречник точка, то је мањи напор потребан да се погура и боље може заштитити тло. Већи точкови се окрећу спорије од мањих, мање је вероватно да ће се загрејати и деформисати и издржљивији су. Бирајте точкове већег пречника колико год је то могуће под условима које висина уградње дозвољава.

(7)C. Брзина кретања: Захтеви за брзину котрљача: На нормалној температури, на равном терену, не више од 4 км/х, и са одређеним временом одмора.

(8)D. Услови употребе: Приликом избора треба узети у обзир материјал тла, препреке, остатке или посебна окружења (као што су гвоздени отпадци, високе и ниске температуре, киселост и алкалије, праксе са уљем и хемикалијама и места која захтевају антистатички електрицитет). Индустријски точкови и точкови направљени од посебних материјала треба да се бирају за употребу у посебним окружењима.

(9)E. Мере предострожности при инсталацији: Равна површина: Површина за инсталацију мора бити равна, тврда и права, и не сме бити лабава. Оријентација: Два точка морају бити у истом смеру и паралелна. Навој: Морају се поставити опружне подлошке како би се спречило лабављење.

(10)Ф. Карактеристике перформанси материјала точкова: Добродошли у посету нашој компанији или затражите информације из каталога.

Увод у испитивање перформанси индустријских точкова и точкова

Квалификовани производ за точење мора проћи строге тестове квалитета и перформанси пре него што напусти фабрику. Следи увод у пет врста тестова које тренутно користе предузећа:

1. Тест отпора Приликом тестирања ових перформанси, точак треба одржавати сувим и чистим. Поставите точак на металну плочу изоловану од тла, држите ивицу точка у контакту са металном плочом и оптеретите точак са 5% до 10% његовог стандардног оптерећења. Користите тестер отпора изолације да бисте измерили вредност отпора између точка и металне плоче.

2. Тест удара Поставите точак вертикално на платформу за тестирање на земљи, тако да тег од 5 кг слободно падне са висине од 200 мм, дозвољавајући одступање од 3 мм да удари у ивицу точка точка. Ако постоје два точка, оба точка треба да ударе истовремено.

3. Статичко оптерећење Поступак статичког оптерећења индустријског точка и точкова састоји се у томе да се индустријски точак и точкови фиксирају на хоризонталну и глатку челичну платформу за тестирање помоћу завртњева, примени сила од 800N дуж тежишта индустријског точка и точкова током 24 сата, уклони сила током 24 сата и провери стање индустријског точка и точкова. Након теста, деформација измереног индустријског точка и точкова не прелази 3% пречника точка, а функција котрљања, ротације око осе или кочења индустријског точка и точкова након завршетка теста је квалификована.

4. Тест осцилационог хабања Тест осцилационог хабања индустријских точка и точкова симулира стварне услове котрљања индустријских точка и точкова у свакодневној употреби. Подељен је на два типа: тест са препрекама и тест без препрека. Индустријски точак и точкови су правилно инсталирани и постављени на платформу за тестирање. Сваки точак за тестирање је оптерећен са 300N, а учесталост тестирања је (6-8) пута/мин. Један циклус тестирања укључује кретање напред-назад од 1M напред и 1M назад. Током тестирања, није дозвољено одвајање точка или других делова. Након тестирања, сваки точак треба да буде у стању да се креће својом нормалном функцијом. Након тестирања, функције котрљања, окретања или кочења точка не смеју бити оштећене.

5. Тест отпора котрљања и отпора ротације

За тест отпора котрљања, стандард је постављање три индустријска точка и точка на фиксну основу са три крака. Према различитим нивоима теста, на основу се примењује тест оптерећење од 300/600/900N, а затим се примењује хоризонтална вучна сила како би се точак на тест платформи кретао брзином од 50 мм/с током 10 секунди. Пошто је сила трења велика и постоји брзина на почетку котрљања точка, хоризонтална вучна сила се мери након 5 секунди теста. Величина не прелази 15% тест оптерећења да би се положио тест.

Тест отпора ротацији је постављање једног или више индустријских точкова и точка на тестер линеарног или кружног кретања тако да њихов смер буде под углом од 90 степени.° у односу на смер вожње. Према различитим нивоима испитивања, на сваки точак се примењује тест оптерећење од 100/200/300N. Применити хоризонталну силу вуче како би се точак на тест платформи кретао брзином од 50 мм/С и ротирао унутар 2С. Забележити максималну силу вуче која покреће точак. Ако не прелази 20% тест оптерећења, точак је квалификован.

Напомена: Само производи који су прошли горе наведене тестове и квалификовани могу се идентификовати као квалификовани производи за тоцкање, који могу играти већу улогу у различитим областима примене. Стога, сваки произвођач треба да прида велики значај постпродукцијском тестирању.

Време објаве: 13. јануар 2025.